复合板材及其制备方法、显示器背板及其制备方法、显示装置与流程

1.本技术涉及板材技术领域,特别涉及一种复合板材及其制备方法、显示器背板及其制备方法、显示装置。

背景技术:

2.显示装置,诸如电视机,作为一种丰富人们生活的常见电器,在生活中随处可见。随着电视技术的不断发展,各种超大屏幕、超薄型的电视机相继问世,已越来越受到广大消费者的喜爱。

3.目前,市场上的电视机背板通常采用铝塑复合板及钢塑复合板,然而铝塑复合板及钢塑复合板具有密度大、比强度和比刚性有限等缺点,因此在大尺寸电视机上要用较厚的背板,使整机重量大大提升,机器笨重且强度有限。

技术实现要素:

4.本技术实施例提供一种复合板材及其制备方法、显示器背板及其制备方法、显示装置,制得的复合板材具有较高的比强度和比刚性,并且密度较低,采用该复合板材加工制备的显示器背板应用于显示装置中时,可以显著降低显示装置整机的重量,使得显示装置更加轻薄。

5.第一方面,本技术实施例提供一种复合板材的制备方法,包括:

6.提供内层板和外层板,所述内层板的材料包括第一聚合物材料,所述外层板的材料包括第二聚合物材料;

7.提供多片cfrt单向带,采用共挤成型工艺将多片所述cfrt单向带结合在一起,得到中层板;

8.将所述中层板设置于所述内层板和所述外层板之间,采用共挤成型工艺将所述内层板、所述中层板和所述外层板结合在一起,得到复合板材。

9.在一些实施例中,多片所述cfrt单向带为4~6片所述cfrt单向带,单层cfrt单向带的厚度为0.3mm~0.5mm。

10.在一些实施例中,所述cfrt单向带的材料包括玻璃纤维和pc树脂,其中,所述玻璃纤维的含量为60wt%~70wt%,所述pc树脂的含量为30wt%~40wt%。

11.在一些实施例中,所述第一聚合物材料与所述第一聚合物材料均为pc树脂。

12.在一些实施例中,所述内层板为防火pc片材,所述外层板还包括颜料。

13.在一些实施例中,所述内层板的厚度为0.5mm~0.8mm,所述外层板的厚度为0.3mm~0.7mm。

14.第二方面,本技术实施例提供一种复合板材,采用如上所述的复合板材的制备方法制得。

15.第三方面,本技术实施例提供一种显示器背板的制备方法,包括:

16.提供复合板材,所述复合板材为如上所述的复合板材;

17.采用热压成型工艺将所述复合板材加工形成预设形状,得到显示器背板。

18.第四方面,本技术实施例提供一种显示器背板,采用如上所述的显示器背板的制备方法制得。

19.在一些实施例中,所述显示器背板包括背板本体,所述背板本体具有相对设置的第一表面和第二表面,所述第一表面用于朝向显示器的出光侧设置,所述第二表面上设有第一加强筋,以提高所述背板本体的强度;

20.所述第二表面上位于所述第一加强筋一侧的区域定义为外观区域;

21.所述第二表面上位于所述第一加强筋另一侧的区域以及所述第一加强筋所在的区域定义为安装区域,所述安装区域用于容置和安装零部件。

22.在一些实施例中,所述外观区域内设有第二加强筋,所述安装区域内设有第三加强筋,所述第二加强筋和所述第三加强筋均用于提高所述背板本体的强度。

23.在一些实施例中,所述安装区域内设有安装凸包,所述安装凸包上设有第一安装孔,所述第三加强筋上设有第二安装孔,所述第一安装孔和所述第二安装孔均用于安装零部件。

24.在一些实施例中,所述显示器背板还包括与所述背板本体连接的折弯边,所述折弯边设于所述背板本体上所述第一表面所在的一侧。

25.第五方面,本技术实施例提供一种显示装置,包括如上所述的显示器背板。

26.本技术实施例提供的复合板材的制备方法,通过将内层板、中层板和外层板共挤成型制得复合板材,其中,中层板由多片cfrt单向带共挤成型制得,内层板和外层板均包括聚合物材料,制得的复合板材具有较高的比强度和比刚性,并且密度较低,该复合板材可以用于加工制备显示器背板,制得的显示器背板可以在较薄的厚度下保持较好的强度和刚性,当该显示器背板应用于显示装置中时,可以显著降低显示装置整机的重量,使显示装置更加轻薄,并且降低显示装置的生产成本。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

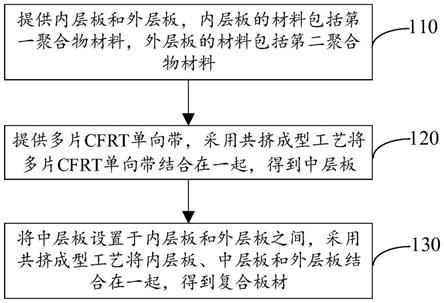

28.图1为本技术实施例提供的复合板材的制备方法的流程图。

29.图2为本技术实施例提供的复合板材的结构示意图。

30.图3为本技术实施例提供的显示器背板的制备方法的流程图。

31.图4为本技术实施例提供的显示器背板的俯视示意图。

32.图5为本技术实施例提供的显示器背板的部分结构的剖视示意图。

33.图6为图5中区域a的放大示意图。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于

本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.请参阅图1,图1为本技术实施例提供的复合板材的制备方法的流程图。本技术实施例提供一种复合板材的制备方法,包括:

36.110,提供内层板和外层板,内层板的材料包括第一聚合物材料,外层板的材料包括第二聚合物材料。

37.示例性地,第一聚合物材料与第二聚合物材料可以为相同的聚合物材料,也可以为不同的聚合物材料,在一些实施例中,第一聚合物材料与第二聚合物材料可以均为pc(polycarbonate,聚碳酸酯)树脂。

38.示例性地,内层板的厚度为0.5mm~0.8mm(例如0.5mm、0.6mm、0.7mm、0.8mm等),外层板的厚度为0.3mm~0.7mm(例如0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm等)。

39.在一些实施例中,内层板可以为防火pc片材,以提高制得的复合板材的防火性能。

40.在一些实施例中,外层板可以为各种颜色的pc装饰片,pc装饰片可以选用具有金属质感免喷涂的pc材料,也可以选用普通色母配色的pc材料(即外层板中包含颜料),颜色多样,可根据产品外观进行选择,起到美观装饰作用,使制得的复合板材的外表面无需喷涂工艺即可实现较好的美观度。

41.120,提供多片cfrt单向带,采用共挤成型工艺将多片cfrt单向带结合在一起,得到中层板。

42.示例性地,多片cfrt单向带可以为4~6片(例如4片、5片、6片)cfrt单向带,单层cfrt单向带的厚度为0.3mm~0.5mm(例如0.3mm、0.4mm、0.5mm等)。

43.可以理解的是,cfrt(连续纤维增强热塑性复合材料)是以热塑性树脂为基体,以连续纤维为增强材料,通过树脂熔体浸渍法、挤压等工艺制得的热塑性复合材料。

44.cfrt单向带是一种单层的、纤维增强的热塑性复合材料片材,其中的连续纤维被展开,铺放和浸渍热塑性树脂,它的特点是纤维相互平行排列而没有交织。

45.在另外一些实施例中,多片cfrt单向带的数量也可以为4片以下,例如2片、3片,或者为6片以上,例如7片、8片、9片、10片等。

46.示例性地,cfrt单向带的材料可以包括玻璃纤维和pc树脂,其中,玻璃纤维的含量可以为60wt%~70wt%(例如60wt%、62wt%、64wt%、66wt%、68wt%、70wt%等),pc树脂的含量可以为30wt%~40wt%(例如30wt%、32wt%、34wt%、36wt%、38wt%、40wt%等)。

47.130,将中层板设置于内层板和外层板之间,采用共挤成型工艺将内层板、中层板和外层板结合在一起,得到复合板材。

48.示例性地,“采用共挤成型工艺将内层板、中层板和外层板结合在一起”具体可以包括:对内层板、中层板和外层板进行加热,使内层板、中层板和外层板软化后,对内层板、中层板和外层板进行挤压。

49.可以理解的是,“提供内层板和外层板”和“制备中层板”的执行顺序不做限制,二者可以同时进行,也可以“提供内层板和外层板”在先“制备中层板”在后,或者“提供内层板和外层板”在后“制备中层板”在前。

50.本技术实施例提供的复合板材的制备方法,通过将内层板、中层板和外层板共挤成型制得复合板材,其中,中层板由多片cfrt单向带共挤成型制得,内层板和外层板均包括

聚合物材料,制得的复合板材具有较高的比强度和比刚性,并且密度较低,该复合板材可以用于加工制备显示器背板,制得的显示器背板可以在较薄的厚度下保持较好的强度和刚性,当该显示器背板应用于显示装置中时,可以显著降低显示装置整机的重量,使显示装置更加轻薄,并且降低显示装置的生产成本。另外,本技术实施例的复合板材的制备方法在生产过程中基本不产生污染物,具有较好的环保性能。

51.请参阅图2,图2为本技术实施例提供的复合板材的结构示意图。本技术实施例还提供一种复合板材100,采用上述任一实施例中的复合板材的制备方法制得。

52.请结合图2,复合板材100可以包括依次层叠设置的内层板10、中层板20和外层板30,并且内层板10、中层板20和外层板30通过共挤成型工艺结合在一起。

53.对本技术实施例提供的复合板材100与常规的铝塑复合板材的性能进行测试,测试结果如表1所示:

54.表1

[0055][0056]

从表1可以看出,与常规铝塑复合板材相比,本技术实施例提供的复合板材100在厚度减薄9.5%的情况下,力学强度指标更优,且面密度更小,重量减轻22.36%左右。因此,当使用该复合板材100加工制备显示器背板时,制得的显示器背板可以在较薄的厚度下保持较好的强度和刚性,当该显示器背板应用于显示装置中时,可以显著降低显示装置整机的重量,使显示装置更加轻薄。

[0057]

请参阅图3,图3为本技术实施例提供的显示器背板的制备方法的流程图。本技术实施例还提供一种显示器背板的制备方法,包括:

[0058]

210,提供复合板材,复合板材可以为上述任一实施例中的复合板材。

[0059]

220,采用热压成型工艺将复合板材加工形成预设形状,得到显示器背板。

[0060]

请参阅图4至图6,图4为本技术实施例提供的显示器背板的俯视示意图,图5为本技术实施例提供的显示器背板的部分结构的剖视示意图,图6为图5中区域a的放大示意图。本技术实施例还提供一种显示器背板200,采用上述任一实施例中的显示器背板的制备方法制得。

[0061]

请结合图4至图6,显示器背板200包括背板本体230,背板本体230具有相对设置的第一表面31和第二表面32,第一表面31用于朝向显示器的出光侧设置,第二表面32上设有第一加强筋41,以提高背板本体230的强度。

[0062]

第二表面32上位于第一加强筋41一侧的区域定义为外观区域51,可以理解的是,外观区域51直接朝向外部环境设置,该显示器背板200应用于显示装置中时,用户可以直接观察到外观区域51。

[0063]

第二表面32上位于第一加强筋41另一侧的区域以及第一加强筋41所在的区域定义为安装区域52,安装区域52用于容置和安装零部件(例如机芯、电源、音箱等零部件)。

[0064]

请结合图6,可以理解的是,第二表面32为外层板30远离中层板20的一侧表面。

[0065]

请结合图4和图5,外观区域51内设有第二加强筋42,安装区域52内设有第三加强筋43,第二加强筋42和第三加强筋43均用于提高背板本体230的强度。

[0066]

请结合图4和图5,安装区域52内设有安装凸包60,安装凸包60上设有第一安装孔61,第三加强筋43上设有第二安装孔431,第一安装孔61和第二安装孔431均用于安装零部件。

[0067]

请结合图4至图6,显示器背板200还包括与背板本体230连接的折弯边40,折弯边40设于背板本体230上第一表面31所在的一侧,折弯边40可以用来连接中框、挂耳等零部件。

[0068]

可以理解的是,本技术实施例的显示器背板200通过设置安装凸包60、第三加强筋43、折弯边40等结构,以对零部件进行安装,从而无需中间转接件即可实现中框、机芯、电源、后壳等零部件的安装,连接方式可以包括卡扣连接、粘胶连接、螺钉连接等。

[0069]

另外,本技术实施例的显示器背板200通过设置第一加强筋41、第二加强筋42以及第三加强筋43,可以使使显示器背板200的强度和刚度得到显著提升。

[0070]

本技术实施例还提供一种显示装置,可以包括上述任一实施例中的显示器背板200。

[0071]

示例性地,显示装置还可以包括显示面板、中框等部件,可以理解的是,显示面板和中框均应设置于背板本体230的第一表面31一侧,即折弯边40所在的一侧。

[0072]

示例性地,显示装置还可以包括后壳,后壳用于遮盖显示器背板200的安装区域52。

[0073]

以上对本技术实施例提供的复合板材及其制备方法、显示器背板及其制备方法、显示装置进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术。同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1