一种内置加热装置与保温层的PVC管及其制备方法与流程

一种内置加热装置与保温层的pvc管及其制备方法

技术领域

1.本技术涉及pvc管的领域,更具体地说,它涉及一种内置加热装置与保温层的pvc管及其制备方法。

背景技术:

2.在农林领域,通常采用水管对农林作物进行灌溉。

3.在冬季温度较低时,尤其是北方地区,水管内的水受温度影响容易发生结冰导致体积膨胀,严重时造成水管破裂,影响农林灌溉作业的进行,有待改进。

技术实现要素:

4.为了改善低温时,水管内部水结冰体积膨胀易导致水管破裂的问题,本技术提供一种内置加热装置与保温层的pvc管及其制备方法。

5.第一方面,本技术提供一种内置加热装置与保温层的pvc管,采用如下的技术方案:一种内置加热装置与保温层的pvc管,包括管本体,所述管本体从内至外包括内层、中层和外层,还包括保温层,所述保温层包覆于所述外层外侧,所述保温层包括如下重量份数的原料:100-110份pvc树脂一、50-60份增塑剂一、1-2份pvc稳定剂一、8-12份钙粉、6-8份发泡剂、0.2-0.3份ebs、0.5-1份色粉一;所述内层与所述中层之间周向设置有若干加热丝,所述管本体上设有插头和温控器,所述插头的输出端和所述温控器的输入端连接,所述温控器的输出端和所述加热丝的输入端连接,所述温控器上设有感温探头,所述感温探头用于抵接所述保温层。

6.通过采用上述技术方案,加热丝上连接有温控器,温控器上的感温探头与保温层外壁接触,从而根据温度启动或关闭加热丝,当感温探头感应到保温层温度过高时,温控器输出信号控制插头和加热丝的连接断开,实现加热丝的关闭,当温度较低时,插头和加热丝连接,温控器输出信号控制加热丝加热管本体,使得管本体温度上升,抑制管本体内水结冰,并利用保温层抑制热量散失,起到较好的保温效果,从而减少了水管在低温环境下发生破裂的情况。

7.在保温层中加入钙粉,钙粉起到核的作用,产生一定的聚集效果,可以吸附发泡气体形成气泡核,控制泡孔的数量,抑制泡孔过快膨胀,使泡孔更细,发泡更加顺畅,有利于提高保温层的保温效果。

8.优选的,按重量份数计,所述内层包括如下原料:100-110份pvc树脂dh-3000、50-70份增塑剂四、1-2份pvc稳定剂四、0.1-0.2份ebs、20-25份耐水解型聚醚tpu、20-25份cpe;2-3份钛白粉。

9.通过采用上述技术方案,采用pvc树脂dh-3000,塑化以后有利于在内层内部形成网络状结构,提高了管本体的整体强度,并可将增塑剂锁定在网络结构中,抑制增塑剂析出,减少了水质受增塑剂污染的情况,环保性更佳,且对作物的灌溉效果更好,减少了增塑

剂等化学物质在作物体内的沉积。

10.耐水解型聚醚tpu在塑化后的复合材料中能够形成网络状结构,与pvc树脂dh-3000形成的网络状结构交叉,对增塑剂析出产生更好的抑制效果,耐水解型聚醚tpu价格较贵,采用cpe配合耐水解型聚醚tpu使用,在构成网络状结构的同时能够降低生产成本。

11.优选的,按重量份数计,所述中层包括如下原料:100-110份pvc树脂二、50-60份增塑剂二、1-2份pvc稳定剂二、0.1-0.2份ebs。

12.优选的,按重量份数计,所述外层包括如下原料:100-110份pvc树脂三、50-60份增塑剂三、1-2份pvc稳定剂三、0.1-0.2份ebs、0.2-0.5份色粉二。

13.优选的,所述内层的最低绝缘厚度为1.1-1.5mm,所述中层的最低绝缘厚度为1.0-1.4mm,所述外层的厚度在1.0-1.2mm。

14.通过采用上述技术方案,提高了水管使用的安全性。

15.优选的,所述中层与所述pvc外层之间设有网线层。

16.通过采用上述技术方案,设置网线层,提高管本体整体的抗拉结构强度,使得管本体更加耐用。

17.优选的,所述温控器上滑移连接有连接套,所述连接套滑移靠近或远离所述感温探头,所述连接套上设有容纳槽,所述温控器位于所述容纳槽内,所述连接套内滑移连接有定型杆,所述定型杆上设有弹性条;所述弹性条上设有定位杆,所述连接套内设有弹性件,所述弹性件拉紧所述定型杆,使得所述定位杆抵紧于所述连接套外侧壁,所述连接套上设有延伸条,所述延伸条和所述定位杆分别位于所述容纳槽槽口的相对两侧,所述延伸条上开设有供所述弹性条穿设的缺口;所述弹性条上开设有若干穿孔,若干所述穿孔沿所述弹性条的长度方向呈间隔分布,所述连接套上设有卡块,所述穿孔供所述卡块卡入。

18.通过采用上述技术方案,当需要使用温控器时,将感温探头抵接于保温层的外侧壁,然后将弹性条拉出,至弹性条拉出的距离足够弹性条发生形变并抱紧保温层的外周,再将卡块卡入对应穿孔内,以固定弹性条伸出的长度。

19.然后将弹性条绕过保温层外周后穿设缺口,使得定位杆位于延伸条远离弹性条的一侧,此时,弹性条被拉伸,松开弹性条,弹性条收缩使得定位杆抵紧于延伸条,即可实现弹性条的定位,此时,弹性条抱紧保温层实现温控器和管本体之间的连接,使得感温探头始终与保温层外侧壁接触,有利于感温探头根据保温层的温度启动或关闭加热丝。

20.当不使用温控器时,移动连接套使得弹性片和感温探头对准,然后将弹性条拉出并将卡块卡入对应穿孔固定弹性条伸出的长度,然后将弹性条绕过感温探头后穿设缺口实现弹性条的定位,此时,通过弹性条对感温探头进行遮挡,减少了感温探头在运输或放置时被外物磨损或磕碰的情况,有利于感温探头在使用时稳定的发挥感应效果。

21.优选的,当所述弹性条穿设所述缺口时,所述弹性条靠近所述容纳槽槽底的外侧壁上设有若干呈间隔分布的凸块,所述感温探头伸出所述容纳槽槽口,所述弹性条上还设有若干切口,若干所述切口平行于所述弹性条的长度方向。

22.通过采用上述技术方案,设置凸块和缺口,保温层为发泡层,因此,保温层的表面为粗糙面,当弹性条抵紧于保温层外周时,凸块卡入粗糙面的凹陷处,提高连接套和保温层

之间相对定位的稳定性,当弹性条抵紧于感温探头时,弹性条发生形变使得部分位于感温探头周围的切口拓宽,使得感温探头的边缘卡入切口内,且凸块的存在能进一步拓宽切口,通过切口的内壁抵接于感温探头对感温探头进行限位,减少感温探头和连接套之间发生相对移动的情况,提高弹性条对感温探头进行遮挡的稳定性。

23.第二方面,本技术提供一种内置加热装置与保温层的pvc管的制备方法,采用如下的技术方案:一种内置加热装置与保温层的pvc管的制备方法,包括以下步骤:s1.内层的制备:将pvc树脂dh-3000、pvc稳定剂四、ebs、耐水解型聚醚tpu、cpe和钛白粉在160-190℃下搅拌反应20-30min,接着加入增塑剂四搅拌反应50-60min,连同加热丝一起通过挤出装置挤出成型形成内层;s2.中层的制备:将pvc树脂二、pvc稳定剂二和ebs在160-190℃下搅拌反应20-30min,接着加入增塑剂二搅拌反应50-60min,制得混合料a,将混合料a在内层外侧周向均匀挤一层,制得中层;s3.网线层的制备:将网线周向缠绕于中层外侧,制得网线层;s4.外层的制备:将pvc树脂三、pvc稳定剂三、ebs和蓝色粉在160-190℃下搅拌反应20-30min,接着加入增塑剂三搅拌反应50-60min,制得混合料b,将混合料b在中层外侧周向均匀挤一层,制得外层;s5.管本体的制备:将pvc树脂一、pvc稳定剂一、钙粉、发泡剂、ebs和黑色粉在160-190℃下搅拌反应20-30min,接着加入增塑剂一搅拌反应50-60min,制得混合料c,将混合料c在外层外侧周向均匀挤一层,制得保温层,即得管本体。

24.通过采用上述技术方案,加热丝随着内层挤出置于内层中,可减少由于加热丝位于内层与中层之间,当内层与中层出现缝隙时发生漏电的情况。

25.优选的,所述挤出装置包括挤出机、设于所述挤出机上的挤出模头和转动连接于所述挤出机上的卷筒,所述挤出模头上开设有出料通道,所述挤出模头的外侧壁上开设有与所述出料通道连通的进线孔,所述进线孔用于所述加热丝穿设,且所述加热丝朝远离所述挤出机的方向向内倾斜设置,所述卷筒用于所述加热丝卷绕。

26.通过采用上述技术方案,当内层挤出时,穿设于进线孔的加热丝伸入内层内部,并随着内层挤出带动卷筒滚动,实现加热丝和内层的同时挤出,并使得加热丝置于内层中,使得加工加热丝和内层更加方便。

27.综上所述,本技术具有以下有益效果:1、由于本技术采用保温层、加热丝和温控器,温控器上的感温探头与保温层外壁接触,从而根据温度启动或关闭加热丝,抑制管本体内水结冰,并利用保温层抑制热量散失,起到较好的保温效果,从而减少了水管在低温环境下发生破裂的情况。

28.2、本技术采用在保温层中加入钙粉,钙粉起到核的作用,产生一定的聚集效果,可以吸附发泡气体形成气泡核,使泡孔更细,发泡更加顺畅,有利于提高保温层的保温效果。

29.3、本技术的制备方法,通过加热丝随内层挤出置于内层中,可减少由于加热丝位于内层与中层之间,当内层与中层出现缝隙时发生漏电的情况,提高管本体的使用安全性。

30.4、本技术在温控器上设置连接套,当需要使用温控器时,通过弹性条抱紧保温层即可实现温控器和管本体之间的连接,当不使用温控器时,通过弹性条抵紧感温探头对感

温探头进行遮挡,减少了感温探头被磨损或磕碰的情况,有利于感温探头在使用时稳定的发挥感应效果。

31.5、通过在弹性条上设置凸块和缺口,当弹性条抵紧于保温层外周时,提高连接套和保温层之间相对定位的稳定性,当弹性条抵紧于感温探头时,通过切口的内壁抵接于感温探头对感温探头进行限位,提高弹性条对感温探头进行遮挡的稳定性。

附图说明

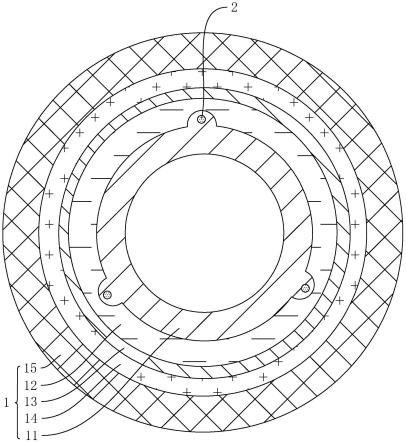

32.图1为本技术管本体的截面图;图2为本技术挤出装置的整体结构图;图3为图2中a部的放大图;图4为本技术管本体上安装插头和温控器的整体示意图;图5为本技术管本体上安装插头和温控器后局部的结构示意图,主要展示滑块和滑槽的结构;图6为本技术管本体上安装插头和温控器后局部在连接套处剖开的结构图,主要展示定型杆和弹性件的结构;图7为感温探头被弹性条遮挡的状态图,主要展示切口的结构。

33.附图标记说明:1、管本体;11、内层;12、中层;13、网线层;14、外层;15、保温层;2、加热丝;3、插头;4、温控器;41、感温探头;5、连接套;51、容纳槽;52、滑移腔;53、出口;6、滑块;61、滑槽;7、定型杆;8、弹性条;81、凸块;82、切口;9、定位杆;10、卡块;101、穿孔;16、弹性件;17、延伸条;171、缺口;181、挤出机;182、挤出模头;183、卷筒;19、出料通道;20、进线孔。

具体实施方式

34.以下结合附图1-7和实施例对本技术作进一步详细说明。

35.以下实施方式中所用原料除特殊说明外均可来源于普通市售。实施例

36.实施例1参见图1,本技术公开了一种内置加热装置与保温层的pvc管,包括管本体1,管本体1从内至外包括内层11、中层12、网线层13、外层14和保温层15,内层11的最低绝缘厚度为1.1mm,中层12的最低绝缘厚度为1.0mm,外层14的厚度在1.0mm。

37.参见图1,内层11内固定有若干加热丝2,若干加热丝2位于内层11和中层12之间并呈周向均匀间隔分布,且加热丝2的长度沿内层11的长度设置。

38.内层11包括如下原料:pvc树脂dh-3000、增塑剂四、pvc稳定剂四、ebs、耐水解型聚醚tpu、cpe;钛白粉;中层12包括如下原料:pvc树脂二、增塑剂二、pvc稳定剂二、ebs;外层14包括如下原料:pvc树脂三、50-60份增塑剂三、1-2份pvc稳定剂三、0.1-0.2份ebs、色粉二;保温层15包括如下重量份数的原料:pvc树脂一、增塑剂一、pvc稳定剂一、钙粉、发泡剂、ebs、色粉一,各组分含量如下表1-4所示。

39.内置加热装置与保温层的pvc管的制备方法包括以下步骤:s1.内层11的制备:将pvc树脂dh-3000、pvc稳定剂四、ebs、耐水解型聚醚tpu、cpe和钛白粉在160℃下搅拌反应30min,接着加入增塑剂四搅拌反应60min,连同加热丝2一起通过挤出装置挤出成型形成内层11;s2.中层12的制备:将pvc树脂二、pvc稳定剂二和ebs在160℃下搅拌反应30min,接着加入增塑剂二搅拌反应60min,制得混合料a,将混合料a在内层11外侧周向均匀挤一层,制得中层12;s3.网线层13的制备:将网线周向缠绕于中层12外侧,制得网线层13;s4.外层14的制备:将pvc树脂三、pvc稳定剂三、ebs和蓝色粉在160℃下搅拌反应

30min,接着加入增塑剂三搅拌反应60min,制得混合料b,将混合料b在中层12外侧周向均匀挤一层,制得外层14;s5.管本体1的制备:将pvc树脂一、pvc稳定剂一、钙粉、发泡剂、ebs和黑色粉在160℃下搅拌反应30min,接着加入增塑剂一搅拌反应60min,制得混合料c,将混合料c在外层14外侧周向均匀挤一层,制得保温层15,即得管本体1。

40.参见图2和图3,上述挤出装置包括挤出机181、挤出模头182和若干卷筒183,挤出模头182安装于挤出机181的一端,挤出模头182上开设有出料通道19,挤出模头182的外侧壁上开设有若干进线孔20,若干进线孔20的数量与内层11上加热丝2的数量一一对应,若干进线孔20沿挤出模头182的外周呈周向均匀间隔分布并均与出料通道19连通,进线孔20用于加热丝2穿设,且穿设于进线孔20的加热丝2朝远离挤出机181的方向向内倾斜设置,使得加热丝2和出料通道19内壁之间的距离朝远离挤出机181的方向逐渐变大。本实施例中,挤出机181为塑料挤出机。

41.参见图2,卷筒183的数量与内层11上加热丝2的数量一一对应,卷筒183位于挤出模头182靠近挤出机181的一侧并与挤出模头182呈间隔设置,卷筒183转动连接于挤出机181上,且卷筒183的转动轴线呈水平设置,卷筒183用于加热丝2卷绕。

42.在实际使用中,开启挤出机181挤出内层11,穿设于进线孔20的加热丝2伸入内层11内部,并随着内层11挤出带动卷筒183滚动,实现加热丝2和内层11的同时挤出,并使得加热丝2置于内层11中。

43.参见图1和图4,管本体1上固定有插头3和温控器4,插头3的输出端和温控器4的输入端固定连接,温控器4的输出端和加热丝2的输入端固定连接。

44.参见图5,温控器4上固定有感温探头41,感温探头41位于温控器4的一端,感温探头41用于抵接保温层15的外周壁。

45.参见图5,温控器4上滑移连接有连接套5,连接套5的外侧壁上开设有容纳槽51,温控器4位于容纳槽51内,且感温探头41伸出容纳槽51槽口,容纳槽51的相对两个内侧壁上均固定有滑块6,温控器4的外侧壁上开设有滑槽61,滑槽61的数量和位置与滑块6的数量和位置一一对应,滑块6位于对应滑槽61内,连接套5通过滑块6和滑槽61的配合滑移连接于温控器4上,且连接套5滑移靠近或远离感温探头41。

46.参见图6,连接套5内开设有滑移腔52,滑移腔52位于容纳槽51平行于连接套5滑移方向的一侧,连接套5内滑移连接有定型杆7,定型杆7位于滑移腔52内且定型杆7滑移靠近或远离容纳槽51的槽口。

47.参见图6,连接套5的外侧壁上开设有出口53,出口53位于滑移腔52远离容纳槽51的一侧并与滑移腔52连通,定型杆7靠近容纳槽51槽口的端面固定有弹性条8,弹性条8从出口53伸出连接套5。定型杆7的设置用于张开弹性条8,减少弹性条8在滑移腔52内发生折叠的情况,本实施例中,弹性条8的材质为硅胶。

48.参见图5和图6,弹性条8远离定型杆7的端部固定有定位杆9,定位杆9位于连接套5的外侧,且定位杆9的长度大于弹性条8的宽度。

49.参见图6,连接套5靠近出口53的外侧壁上固定有卡块10,卡块10位于出口53靠近容纳槽51槽口的一侧,弹性条8的外侧壁上开设有若干穿孔101,若干穿孔101沿弹性条8的长度方向呈均匀间隔分布,穿孔101供卡块10卡入。

50.参见图6,滑移腔52的内壁上固定有弹性件16,弹性件16位于定型杆7远离容纳槽51槽口的一侧并与定型杆7固定连接,且弹性件16拉紧定型杆7,使得定位杆9抵紧于连接套5的外侧壁。本实施例中,弹性件16为弹簧。当不使用弹性条8时,弹性件16拉紧定型杆7,使得弹性条8收回滑移腔52内。

51.参见图6和图7,连接套5远离出口53的外侧壁上固定有延伸条17,延伸条17远离出口53的端面开设有有缺口171,缺口171供弹性条8穿设。

52.参见图6和图7,当弹性条8穿设缺口171时,弹性条8靠近容纳槽51槽底的外侧壁上固定有若干凸块81,若干凸块81呈均匀间隔分布,弹性条8上还设有若干切口82,若干切口82沿弹性条8的宽度方向呈均匀间隔分布,且若干切口82均平行于弹性条8的长度方向。

53.在实际使用中,当需要使用温控器4时,将感温探头41抵接于保温层15的外侧壁,然后将弹性条8拉出,至弹性条8拉出的距离足够弹性条8发生形变并抱紧保温层15的外周,再将卡块10卡入对应穿孔101内,以固定弹性条8伸出的长度。

54.然后将弹性条8绕过保温层15外周后穿设缺口171,使得定位杆9位于延伸条17远离弹性条8的一侧,此时,弹性条8被拉伸,松开弹性条8,弹性条8收缩使得定位杆9抵紧于延伸条17,即可实现弹性条8的定位,此时,弹性条8抱紧保温层15实现温控器4和管本体1之间的连接,并通过凸块81卡入保温层15表面粗糙面的凹陷处以及弹性条8和保温层15之间的摩擦阻力,实现弹性条8和保温层15之间的相对定位,使得感温探头41始终与保温层15外侧壁接触。

55.当不使用温控器4时,移动连接套5使得弹性片和感温探头41对准,然后将弹性条8拉出并将卡块10卡入对应穿孔101固定弹性条8伸出的长度,使得弹性条8拉出的距离足够弹性条8发生形变并抵紧感温探头41,然后将弹性条8绕过感温探头41后穿设缺口171实现弹性条8的定位,此时,弹性条8抵紧感温探头41对感温探头41进行遮挡,并通过切口82的内壁抵接于感温探头41对感温探头41进行限位,减少了感温探头41在运输或放置时被外物磨损或磕碰的情况。

56.实施例2与实施例1的区别在于,内层11、中层12、外层14和保温层15各组分的含量、参数以及制备方法中的工艺参数不同,各组分含量如下表1-4所示。

57.内层11的最低绝缘厚度为1.5mm,中层12的最低绝缘厚度为1.4mm,外层14的厚度在1.2mm。

58.内置加热装置与保温层的pvc管的制备方法包括以下步骤:s1.内层11的制备:将pvc树脂dh-3000、pvc稳定剂四、ebs、耐水解型聚醚tpu、cpe和钛白粉在190℃下搅拌反应20min,接着加入增塑剂四搅拌反应50min,连同加热丝2一起通过挤出装置挤出成型形成内层11;s2.中层12的制备:将pvc树脂二、pvc稳定剂二和ebs在190℃下搅拌反应20min,接着加入增塑剂二搅拌反应50min,制得混合料a,将混合料a在内层11外侧周向均匀挤一层,制得中层12;s3.网线层13的制备:将网线周向缠绕于中层12外侧,制得网线层13;s4.外层14的制备:将pvc树脂三、pvc稳定剂三、ebs和蓝色粉在190℃下搅拌反应20min,接着加入增塑剂三搅拌反应50min,制得混合料b,将混合料b在中层12外侧周向均匀

挤一层,制得外层14;s5.管本体1的制备:将pvc树脂一、pvc稳定剂一、钙粉、发泡剂、ebs和黑色粉在190℃下搅拌反应20min,接着加入增塑剂一搅拌反应50min,制得混合料c,将混合料c在外层14外侧周向均匀挤一层,制得保温层15,即得管本体1。

59.实施例3与实施例1的区别在于,内层11、中层12、外层14和保温层15各组分的含量、参数以及制备方法中的工艺参数不同,各组分含量如下表1-4所示。

60.内层11的最低绝缘厚度为1.4mm,中层12的最低绝缘厚度为1.2mm,外层14的厚度在1.0mm。

61.内置加热装置与保温层的pvc管的制备方法包括以下步骤:s1.内层11的制备:将pvc树脂dh-3000、pvc稳定剂四、ebs、耐水解型聚醚tpu、cpe和钛白粉在180℃下搅拌反应25min,接着加入增塑剂四搅拌反应55min,连同加热丝2一起通过挤出装置挤出成型形成内层11;s2.中层12的制备:将pvc树脂二、pvc稳定剂二和ebs在180℃下搅拌反应25min,接着加入增塑剂二搅拌反应55min,制得混合料a,将混合料a在内层11外侧周向均匀挤一层,制得中层12;s3.网线层13的制备:将网线周向缠绕于中层12外侧,制得网线层13;s4.外层14的制备:将pvc树脂三、pvc稳定剂三、ebs和蓝色粉在180℃下搅拌反应25min,接着加入增塑剂三搅拌反应55min,制得混合料b,将混合料b在中层12外侧周向均匀挤一层,制得外层14;s5.管本体1的制备:将pvc树脂一、pvc稳定剂一、钙粉、发泡剂、ebs和黑色粉在180℃下搅拌反应25min,接着加入增塑剂一搅拌反应55min,制得混合料c,将混合料c在外层14外侧周向均匀挤一层,制得保温层15,即得管本体1。

62.对比例对比例1与实施例1的区别在于,以仅包括内层11、中层12和外层14的pvc管作为空白对照组。

63.表1保温层组分含量表(单位:g) 实施例1实施例2实施例3pvc树脂一100011001050增塑剂一500600550pvc稳定剂一102020钙粉80120100发泡剂608070ebs232色粉一5107表2外层组分含量表(单位:g) 实施例1实施例2实施例3pvc树脂三100011001050

增塑剂三500600550pvc稳定剂三102020ebs121色粉二253表3中层组分含量表(单位:g) 实施例1实施例2实施例3pvc树脂二100011001050增塑剂二500600550pvc稳定剂二102020ebs121表4内层组分含量表(单位:g) 实施例1实施例2实施例3pvc树脂dh-3000100011001050增塑剂四500700600pvc稳定剂四102020ebs121耐水解型聚醚tpu200250230cpe200250230钛白粉203030性能检测试验防冻裂测试;在实施例1-3和对比例1制得的管本体1内注满水,并将插头3插接至电源上,且温控器4上的感温探头41抵接于对应管本体1上的保温层15外侧壁,将上述管本体1置于-20℃下,12h后观察管本体1内部水的情况并记录,测试结果如下表5所示。

64.表5各实施例和对比例的测试结果表综上所述,可以看出,本技术制得的管本体1具有较好的防冻效果,可减少管本体1在低温条件下因水结冰体积膨胀后发生破裂的情况,适用性更佳。

65.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1