一种波纹复合板及其生产工艺的制作方法

1.本发明涉及波纹复合板技术领域,具体为一种波纹复合板及其生产工艺。

背景技术:

2.复合板内,夹心结构一般是用来吸收冲击能量的,因而通常用铝合金、碳纤维、玻璃纤维、纸板或其它轻质材料制成,面板表层则用强度较高的材料做成来抗坚硬物体的撞击,夹心结构的性能与夹心的结构形态和材料选择,有至关重要的联系。

3.大多现有波纹复合板中的铝蜂窝芯领域,由于生产工艺等原因,长期以来人们使用的铝蜂窝往往不是真正的六边形结构,比较常见的是使用众多个小圆铝管粘接而成,类似于蜂窝状的“铝蜂窝”一般是在面板之间添加填充层,进而受力效果不好强度很低,容易被分散,而且现有圆管式蜂窝由于结构上的弱点,为了保证足够的支撑力,往往采取增加圆管壁厚的办法造成复合板重量较大,容易对待保护的产品造成伤害,故而提出了波纹复合板及其生产工艺来解决上述问题。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种波纹复合板及其生产工艺,具备铝蜂窝芯强度高受力效果好等优点,解决了大多现有波纹复合板中的比较常见的是使用众多个小圆铝管粘接而成的“铝蜂窝”,受力效果不好强度很低,容易被分散,而且现有圆管式蜂窝由于结构上的弱点,为了保证足够的支撑力,往往采取增加圆管壁厚的办法造成复合板重量较大,容易对待保护的产品造成伤害的问题。

6.(二)技术方案

7.为实现上述铝蜂窝芯强度高受力效果好目的,本发明提供如下技术方案:一种波纹复合板,包括第一面板和第二面板,所述第一面板和第二面板之间设置有支撑板,所述支撑板的上下两侧与第一面板和第二面板之间均设置有缓冲物,所述第一面板的顶部与第二面板的底部均粘接有蜂窝芯,两个所述蜂窝芯相背的一侧均粘接有表皮。

8.优选的,所述第一面板和第二面板为铝板,且第一面板和第二面板为上下对称设置。

9.优选的,所述支撑板为波纹型支撑板,所述支撑板为采用玄武岩纤维制成的波纹型支撑板。

10.优选的,所述支撑板由一个以上v型支撑单元依次连接而成,多个v型支撑单元依次连接后成波浪型,所述v型支撑单元由两根相互连接的支撑组件组成,两根支撑组件之间的角度为30-60度。

11.优选的,所述缓冲物为聚苯乙烯泡沫,所述聚苯乙烯泡沫的密度为18-30kg/m3,上下两侧所述缓冲物分别与第一面板和第二面板相贴合。

12.优选的,所述蜂窝芯为铝蜂窝芯,所述蜂窝芯的上下两侧分别粘接有粘性胶膜,所

述粘性胶膜为热塑性胶膜,所述蜂窝芯上下两侧的粘性胶膜分别与第一面板、第二面板和两个表皮进行粘接。

13.优选的,所述表皮由铝、不锈钢、钛锌和铜铝板制成,所述蜂窝芯由aa3003h18铝合金制成,并应经过防腐蚀处理,铝蜂窝芯材使用的铝箔厚度为0.05mm,边长为5mm。

14.一种波纹复合板生产工艺,包括如权利要求1所述的波纹复合板,还包括以下步骤:

15.步骤s1、制备金属蜂窝芯,先在铝箔原料上涂胶,多层铝箔堆叠起来热压成为半成品,对半成品铣切成芯条,通过拉伸剪裁得到铝蜂窝芯的成品;

16.步骤s2、将步骤s1制备的铝蜂窝芯放置在表皮、第一面板和第二面板之间,并在三者间通过粘性胶膜粘接在一起;

17.步骤s3、将步骤s2中制备的复合板转入热压机内,热压温度为90-110℃,挤压压强为3.2-4.5mpa,加热时间为6-7min形成复合板;

18.步骤s4、选6层玄武岩纤维,其中每层玄武岩纤维的厚度为1.1mm,将其热压成单个v型支撑单元,将多个v型支撑单元依次连接后成波浪型;

19.步骤s5、在波纹型的支撑板的波纹内填充聚苯乙烯泡沫制成的缓冲物,将填有缓冲物的波纹型的支撑板紧贴排列,再放置于热压机压制,热压温度为100-280℃,挤压压强为2.5-3.2mpa,加热时间为5-6min,从而形成波纹板;

20.步骤s6、将步骤s3的复合板放置与步骤s5的波纹板上下两侧,随后通过热压机进行挤压,热压温度为150-220℃,挤压压强为50-60mpa,热压后取出板材置于阴凉处晾置30min,至此,波纹复合板的整体结构完成。

21.(三)有益效果

22.与现有技术相比,本发明提供了一种波纹复合板及其生产工艺,具备以下有益效果:

23.该波纹复合板及其生产工艺,通过采用波纹型的支撑板,既能增大复合板整体的抗压能力,同时可以不会很大的增大复合板的重量,而且波纹型的支撑板采用玄武岩纤维制成,抗压能力强,进而与铝制的空心的蜂窝芯配合,使得板材平整度高、重量轻、强度高,可实现大块面的板材,还能够分散承担来自表皮方向的压力,使板受力均匀,保证了表皮在较大面积时仍能保持很高的平整度,另外,空心的蜂窝还能大大减弱板体的热膨胀性,从而提高了受力效果,强度也大大得到提高。

附图说明

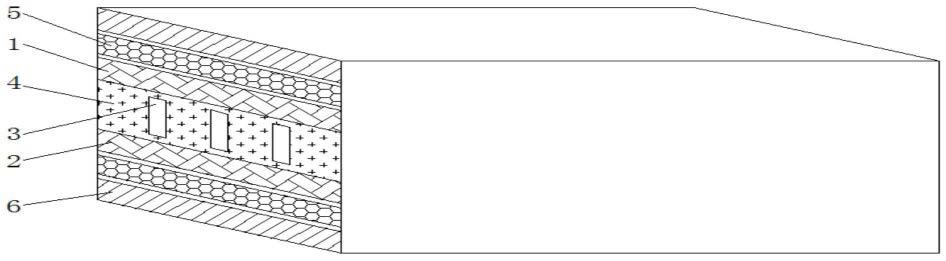

24.图1为本发明三维结构示意图;

25.图2为本发明正视剖视图;

26.图3为本发明中的蜂窝芯俯视结构示意图;

27.图4为本发明图2中a处结构放大图;

28.图5为本发明的工艺流程示意图。

29.图中:1第一面板、2第二面板、3支撑板、4缓冲物、5蜂窝芯、6表皮。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1-5,一种波纹复合板,包括第一面板1和第二面板2,第一面板1和第二面板2之间设置有支撑板3,支撑板3的上下两侧与第一面板1和第二面板2之间均设置有缓冲物4,第一面板1的顶部与第二面板2的底部均粘接有蜂窝芯5,两个蜂窝芯5相背的一侧均粘接有表皮6,由铝、不锈钢、钛锌和铜铝板制成,进而使得板材整体的强度更高。

32.在案例实施中,蜂窝芯5为正六边形的几何形状,很好地分散了所受的外力,并相互支撑,使其成为一种完美的力学结构,进而节省大量的原料,在保证强度的前提下,它可以使用更薄的材料,从而使重量更轻,六边形蜂窝排列可以非常整齐,外观也更加漂亮。

33.在案例实施中,在孔径相同的前提下,六边形的蜂窝芯5的横截面面积往往还不到圆管式蜂窝的1/2,这使得在用蜂窝进行空气均流的场合,六边形蜂窝能够更加有效地通过更多的空气,提高均流效率,节约能耗,从而可以避免因气体热胀冷缩产生金属面板或金属底板鼓包现象,有效解决生产热压过程中产生的鼓包现象,提高了产品在生产制作过程中的成品率。

34.一种波纹复合板生产工艺,包括以下步骤:

35.步骤s1、制备金属蜂窝芯,先在铝箔原料上涂胶,多层铝箔堆叠起来热压成为半成品,对半成品铣切成芯条,通过拉伸剪裁得到铝蜂窝芯5的成品;

36.步骤s2、将步骤s1制备的铝蜂窝芯5放置在表皮6、第一面板1和第二面板2之间,并在三者间通过粘性胶膜粘接在一起;

37.步骤s3、将步骤s2中制备的复合板转入热压机内,热压温度为90-110℃,挤压压强为3.2-4.5mpa,加热时间为6-7min形成复合板;

38.步骤s4、选6层玄武岩纤维,其中每层玄武岩纤维的厚度为1.1mm,将其热压成单个v型支撑单元,将多个v型支撑单元依次连接后成波浪型;

39.步骤s5、在波纹型的支撑板3的波纹内填充聚苯乙烯泡沫制成的缓冲物4,将填有缓冲物4的波纹型的支撑板3紧贴排列,再放置于热压机压制,热压温度为100-280℃,挤压压强为2.5-3.2mpa,加热时间为5-6min,从而形成波纹板;

40.步骤s6、将步骤s3的复合板放置与步骤s5的波纹板上下两侧,随后通过热压机进行挤压,热压温度为150-220℃,挤压压强为50-60mpa,热压后取出板材置于阴凉处晾置30min,至此,波纹复合板的整体结构完成。

41.在案例实施中,粘性胶膜为热塑性胶膜,先将铝制的第一面板1、第二面板2、热塑性胶膜、蜂窝芯5分别按顺序叠好,然后送入热压机中加热至150度,经过8-10分钟热塑性胶膜连续复合后再取出冷却即可。

42.综上所述,该波纹复合板及其生产工艺,通过采用波纹型的支撑板3,既能增大复合板整体的抗压能力,同时可以不会很大的增大复合板的重量,而且波纹型的支撑板3采用玄武岩纤维制成,抗压能力强,进而与铝制的空心的蜂窝芯5配合,使得板材平整度高、重量轻、强度高,可实现大块面的板材,还能够分散承担来自表皮6方向的压力,使板受力均匀,

保证了表皮6在较大面积时仍能保持很高的平整度,另外,空心的蜂窝还能大大减弱板体的热膨胀性,从而提高了受力效果,强度也大大得到提高,解决了大多现有波纹复合板中的比较常见的是使用众多个小圆铝管粘接而成的“铝蜂窝”,受力效果不好强度很低,容易被分散,而且现有圆管式蜂窝由于结构上的弱点,为了保证足够的支撑力,往往采取增加圆管壁厚的办法造成复合板重量较大,容易对待保护的产品造成伤害的问题。

43.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

44.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1