一种轻量少油烟锅具及其制造方法与流程

本发明属于烹饪器具,具体地说是一种轻量少油烟锅具及其制造方法。

背景技术:

1、目前市场上有许多由金属复合板成型而成的锅具,最常用的复合板材是304不锈钢-铝-430不锈钢、铁-铝-铁、铁-铝等,其特点是充分利用各种金属材料的优点。铝材比重小、导热好,如果直接使用存在锅具表面不耐磨以及锅具在烹饪过程中有析出铝离子的风险,但作为金属复合板的轻量导热层,非常合适。

2、由于锅具对性能的要求,以及为了满足对锅具内表面进行压花、蚀刻或其它各种表面处理的要求,对表面金属层最低厚度有要求,所以不管是不锈钢板还是铁板,作为锅具的内表面层一般都设定在0.4mm以上。作为外表面层,需要耐磨、耐高温、导热及装饰,为了适用于电磁炉,还需要有导磁特性,如铁板或430铁素体不锈钢板,虽然为了满足这些功能要求,锅具外表面金属板厚度不需要0.4mm,但是由于复合板制作的工艺要求及炊具成型的工艺要求,现有复合板锅具外表面层的金属材料厚度也要0.4mm以上,对于外表面层为430不锈钢厚度一般要求0.45-0.6mm,才能满足复合板锅具的机械成型及表面磨光要求。故现有复合板锅具的重量较重,例如总厚度为2.2mm的铁-铝-铁复合板,各层金属层厚度分别为0.5mm、1.2mm、0.5mm时,其复合板的平均比重为:7.85*0.4+2.73*1.4+7.85*0.4)/2.2=4.59,成型一个32cm的炒菜锅,圆片直径400mm,那么圆片的重量为:0.40*0.40*3.14/4*2.2*4.59=1.27kg。而如果选择0.4mm+1.8mm的铁-铝两层铁复合板,其平均比重为:(7.85*0.4+2.73*1.8)/2.2=3.66,同样成型一个32cm的炒菜锅,圆片的尺寸约需要400mm,那么圆片的重量为:0.4*0.4*3.14/4*2.2*3.66=1.01kg。两层复合材料所形成的锅具虽然轻,但外表面铝层装饰性差、不耐磨,也没有电磁加热功能。

3、另外,如果对铁和不锈钢复合锅具表面采取一种酸性复合氧化方法取得防护层,两层复合板的铝层大面积与酸性槽液接触而被腐蚀,同时也影响槽液的寿命和化学反应性能,通常的解决方法是先在铝层表面涂覆各种防腐涂料再进行铁层/不锈钢层的酸性复合氧化,这样的锅具就会存在涂覆层所带来的缺陷。

4、锅具还有一个功能需求是在使用时的无油烟少油烟,2011年国家发布的“无油烟炒锅行业标准qb/t 4223-2011”明确规定了无油烟效果、储能试验方法以及锅身的无油烟要求,而影响锅具无油烟效果的产品直接性能是它的温度均匀性(导热性)和储能两大特性。

5、下面为锅具上最常用的铝、铁和不锈钢三大金属的比重、导热系数和比热容:

6、

7、从上表可以看出:(1)铝的比重最小,不锈钢最大,所以从轻量的角度看,复合材料锅具要尽量多用铝金属材料,尽量少用不锈钢材料;(2)铝的导热系数最大,约是铁的3倍,而铁又是不锈钢的4.7倍,从温度均匀性看,加厚铝材少用不锈钢也非常有效,但由于铝材料的表面硬度不足,所以用铝作为复合材料锅具的内部材料最合适;(3)从比热容看,也是铝材料最大,而铁、不锈钢材料差异不大,而从储能性能,不锈钢和铁都不错。从以上三个方面比较分析,加厚锅具底部正常使用范围内的厚度,尤其是底部铝层的厚度对于锅具的重量、导热以及储能特性,并使锅具在使用时具有少油烟性能,是非常有效的。

8、由于层间结合力及成型工艺的限制,常规的三层复合板采用旋压等方法加工厚底薄壁,效果有限,过度变薄容易造成复合板的层间开裂,难以解决锅具重量和无油烟特性的矛盾。

技术实现思路

1、本发明所要解决的技术问题是克服上述现有技术存在的缺陷,提供一种轻量少油烟锅具的制造方法,通过不同材料的组合,以及减薄第二金属层的厚度以及中间铝导热层的上半部厚度所取得的锅身,以解决锅具重量和无油烟特性的矛盾。

2、为此,本发明采用如下的技术方案:一种轻量少油烟锅具的制造方法,锅具包括形成锅具内表面的第一金属层、形成锅具外表面的第二金属层和位于前述两层之间的轻量导热层;第一金属层的厚度为0.3-0.6mm;轻量导热层为1.0-4.0mm厚的铝或铝合金;第二金属层的厚度为0.05-0.20mm;所述制造方法的步骤如下:

3、采用轧制方法将两块金属板材复合,形成具有第一金属层和轻量导热层的两层复合板,再用冲压下料得到复合片;

4、接着,通过液压拉伸或旋压将复合片加工成锅具;

5、然后,用超音速冷熔射方法在轻量导热层表面进行增材加工,形成第二金属层。

6、为了避免铝层大面积裸露,并且让锅具外表面具有耐磨、防锈、电磁炉适用等特性,又不要太重,有一种办法是在两层复合板的轻量导热铝层表面进行金属熔射增材。而常用的金属熔射方法为电弧熔射和等离子熔射,这两种熔射工艺所得到的金属增材层孔隙率一般为5%以上,还存在脆性大、内部应力也大并且表面粗糙等缺点,得到的锅具表面也不适合长时间浸入酸性成膜溶液中进行化学反应,无法得到氧化防护膜。

7、为了解决这一问题,选择超音速冷喷涂设备及工艺在轻量导热铝层表面进行增材加工,取得密度大于97%的铁层、430铁素体不锈钢或其它铁合金层;并且对于同样厚度的外表面铁层或430不锈钢层材料,采用超音速冷喷涂所得到的致密外表面层(第二金属层),其电磁加热性能相对更好,由于厚度较薄,也能有效控制锅具的重量。

8、本发明先将第一金属层和轻量导热层加工成锅具,然后再在轻量导热层上采用超音速冷熔射方法进行增材加工,从而可以使第二金属层的厚度薄至0.05-0.20mm,明显小于0.4mm,达到减轻锅具重量的目的;轻量导热层采用1.0-4.0mm厚的铝或铝合金,导热均匀,实现少油烟;为进一步减轻锅具重量,在加工第二金属层之前先用切削的方法减薄锅具上半部轻量导热层的厚度;接着,用冷熔射方法加工得到厚度较薄的第二金属层,所得到的锅具外观光滑(孔隙率可在3%以内),并适合进行后续的酸性氧化成膜要求。

9、锅具的无油烟特性取决于锅体的导热均匀性和锅体下半部分的储能特性,本发明通过不同材料的组合,以及减薄第二金属层的厚度以及中间铝导热层的上半部厚度所取得的锅身,解决了锅具重量和无油烟特性的矛盾。

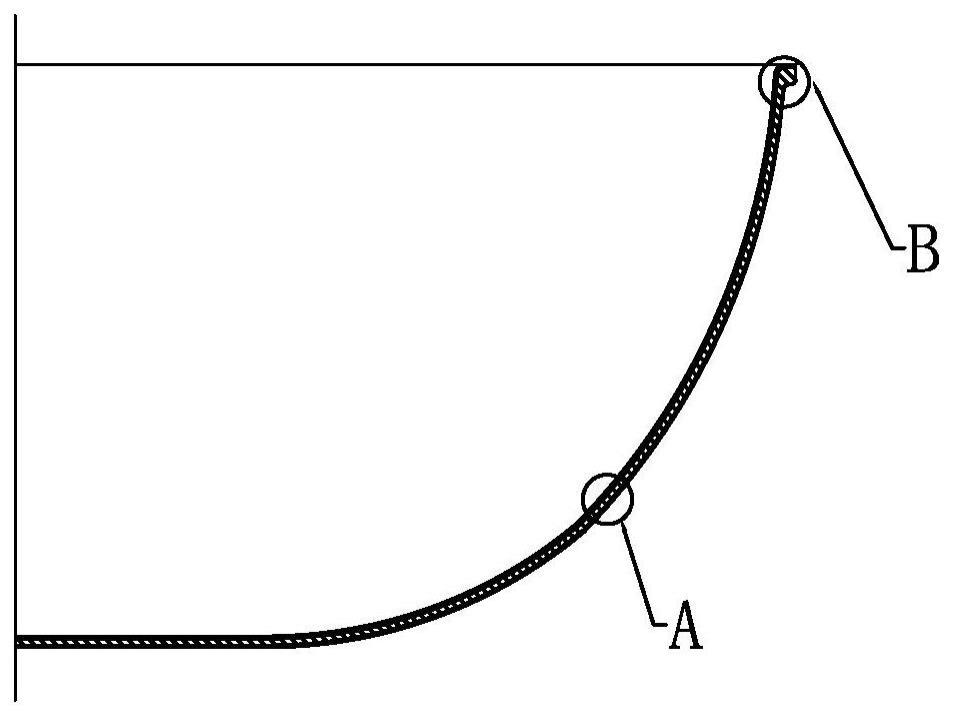

10、进一步地,通过液压拉伸或旋压将复合片加工成锅具后,在进行增材加工前,对位于锅具上半部的轻量导热层进行减薄加工,使位于锅具上半部的轻量导热层的厚度小于位于锅具下半部的轻量导热层的厚度。

11、更进一步地,位于锅具底部或下半部的轻量导热层厚度为2.0-4.0mm等厚或不等厚,其他区域的厚度小于2.0mm,使其达到无油烟炒锅行业标准“qb/t 4223-2011”规定的无油烟效果、储能试验方法以及锅身的无油烟要求。另外,由于轻量导热层的下半部或底部的厚度达2.0-4.0mm,还可以进行凹凸加工,在保证导热效果不降低的前提下,可进一步减轻锅具重量。

12、进一步地,所述第一金属层和第二金属层的材质为铁或不锈钢。

13、进一步地,所述第二金属层包覆位于锅具口部的轻量导热层和第一金属层,避免轻量导热层和第一金属层的端部外露,防止在锅口产生复合板的层间分离。

14、进一步地,所述第二金属层的圆形底部直径在120-150mm,厚度为0.15-0.20mm,能满足电磁炉加热时1350w以上的功率要求。

15、进一步地,用超音速冷熔射方法在轻量导热层表面使用金属粉进行增材加工,其步骤如下:

16、先将氮气的气室加热到750-900℃(正常工作时的电加热功率为35kw以上),氮气主气流量为1800-2000l/min,送粉流量为500-800l/min,在进气压力为7.0-10.0mpa、出气压力为3.5-6.0mpa的氮气下,将颗粒粒径为15-45微米的金属粉,以700-900m/s的超音速从高压喷枪中射出,金属粉的送粉量为150-260g/min;再根据锅具的外形设计喷枪的移动轨迹,用机械手控制喷枪的移动轨迹、移动速度、与锅具表面的距离及夹角,确保喷枪枪口中轴线与锅具表面的夹角在60-120°,枪口离轻量导热层表面的距离为15-35mm,金属粉在刚要接触锅具时的温度确保300℃以上,以保证其最佳的塑性变形,最后在轻量导热层表面形成第二金属层。用此方法得到的第二金属层表面平整、密度大、内部应力小,孔隙率小于3%,结合强度高接近冶金结合。由于粉末从送粉器到喷枪到形成涂层的过程中都在氮气保护中,而且也未达到金属材料的氮化温度,最大程度保持了金属的原有各种物理特性。

17、进一步地,在第一、第二金属层的表面形成氧化防护膜,氧化防护膜厚度为10-70微米。根据实际使用的需要,可形成各种性能的氧化防护膜,如防腐、耐高温、耐磨、易洁等。

18、更进一步地,在第一、第二金属层表面形成氧化防护膜的步骤如下:

19、将由第一金属层和第二金属构成的锅具浸入活化液中进行浸泡处理,再将表面金属活化过的锅具浸入到酸性成膜溶液中,沸腾45-120min,进行化学反应,生成氧化防护膜层,氧化防护膜层的厚度控制在10-70微米,再进行280-350℃和5-20分钟的固膜,然后对其表面疏松层进行砂光处理,形成均匀细腻致密的氧化防护膜层。

20、本发明还提供一种利用上述制造方法得到的轻量少油烟锅具。

21、本发明具有的有益效果如下:本发明采用超音速冷喷得到了厚度较薄的第二金属层,并在加工第二金属层之前可对轻量导热层的上半部部分进行切削减薄,但不减薄轻量导热层的下半部或底部的厚度,使锅具轻量,使用时导热均匀少油烟;得到的第二金属层孔隙率小,适合长时间浸入酸性成膜溶液中进行化学反应,从而得到氧化防护膜层;通过氧化防护膜层,达到锅具的无涂层亲油物理不粘性及易洁性;通过第二金属包覆位于锅具口部的轻量导热层和第一金属层,避免轻量导热层和第一金属层的端部外露,防止在锅口产生复合板的层间分离,且加工方便。

- 还没有人留言评论。精彩留言会获得点赞!